第三版:专版

大鹏一日同风起

扶摇直上九万里

被誉为“新世界七大奇迹”之首的

北京大兴国际机场正式投入运营

今天“凤凰”,正式“展翅高飞”

首个复杂空间钢结构工程

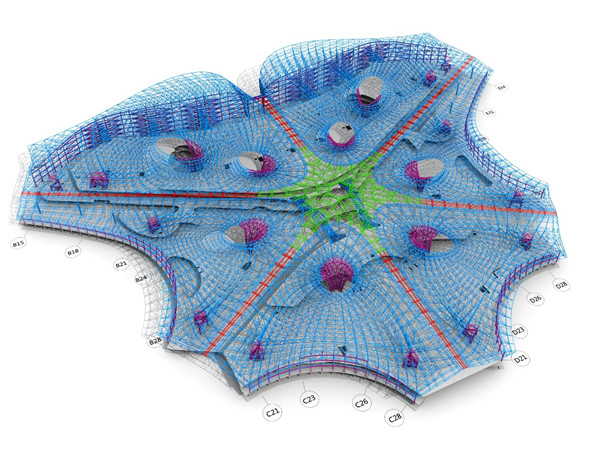

8根造型独特的C型柱,支撑面积达18万平米的复杂曲面空间网格钢屋盖,最大跨度达180米,起伏高差近30米,需要7万多根各自相异的结构杆件,超大单体空间内部充满高低不同的混凝土结构楼层,这个世界规模最大、施工难度最高的复杂空间钢结构工程,需要怎样的先进精湛施工技术呢?

精工钢构作为该项目钢结构部分的承建单位,在工程实施中应用了多项创新施工技术。

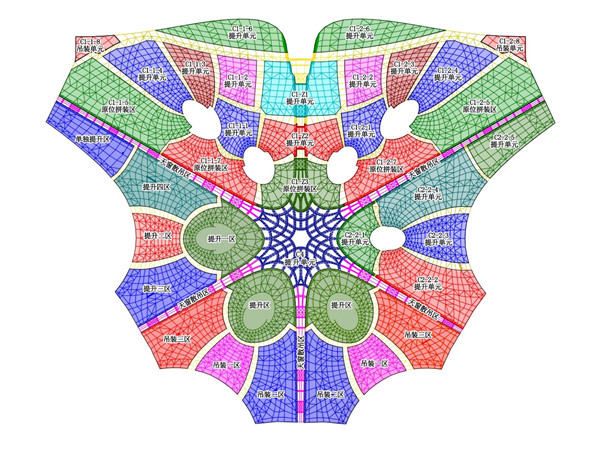

1.分区安装、分区卸载、变形协调、总体合龙

北京大兴国际机场钢屋盖面积大、跨度大、曲面造型复杂、下部混凝土楼层干扰多,屋盖施工计划工期仅3个月,施工难度非常大。

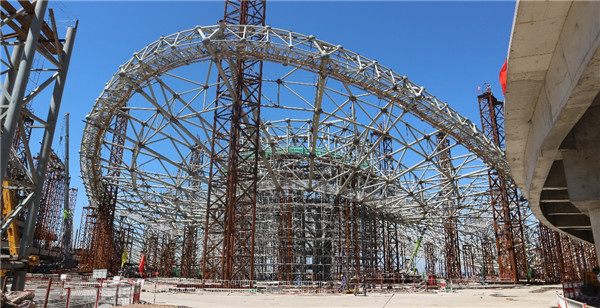

项目技术团队通过对“整体先合龙后卸载”,“分区施工、保留各区周边支撑、总体合龙后再卸载”,“分区安装、分区卸载、总体合龙”三种施工思路的安全性、经济性、工期可行性的论证、比较,最后确定采用“分区安装、分区卸载、变形协调、总体合龙”施工思路。利用结构体系的特点,将18万平米的超大屋盖分为6大分区,每个分区独立施工、单独卸载,相互之间互不干扰。根据每个分区屋盖的结构特点、下部土建楼层分布情况、结构外部场地条件情况,通过对多种施工方法对比分析,最终将屋盖分为39个施工小块,采用在结构楼面原位安装、分块提升、累积提升、大型履带吊场外吊装多种施工工艺结合,通过施工模拟设计、精度控制技术,实现了2千多米超长合龙线高精度对接和结构位形的精准控制,仅80天实现了屋盖结构封顶。施工质量、安装精度一次性通过验收,获得行业专家一致好评。

2.分块累积提升施工技术

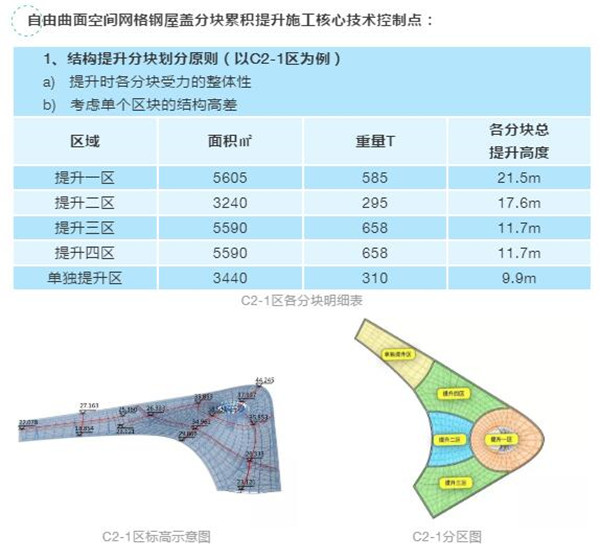

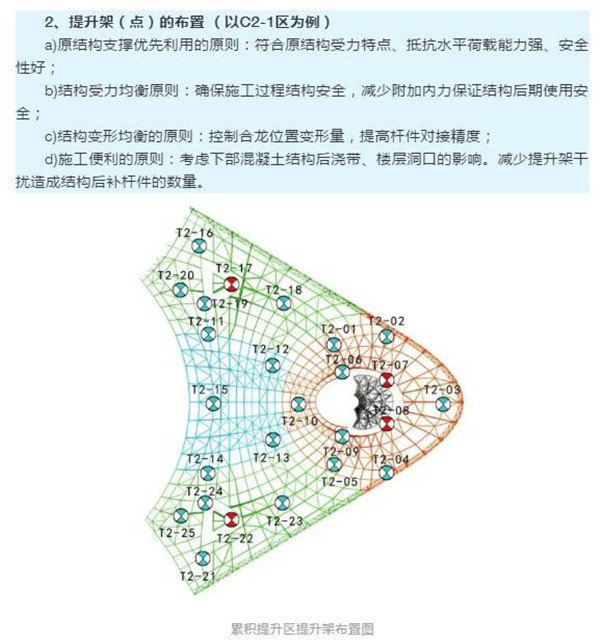

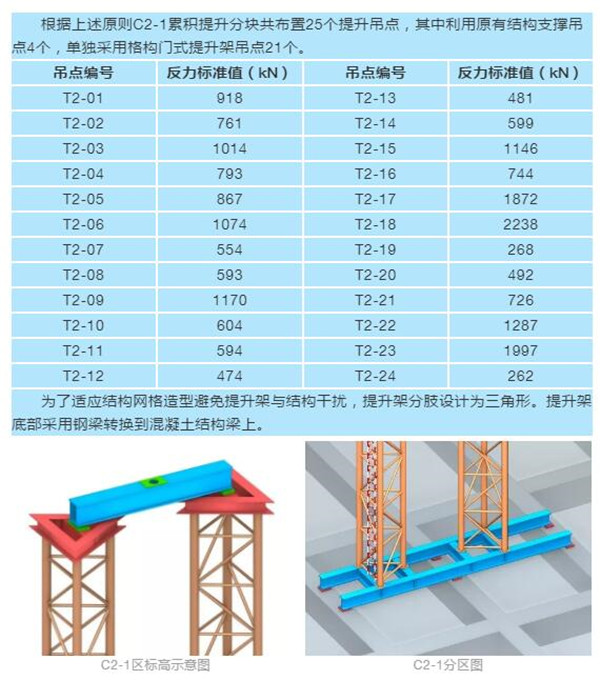

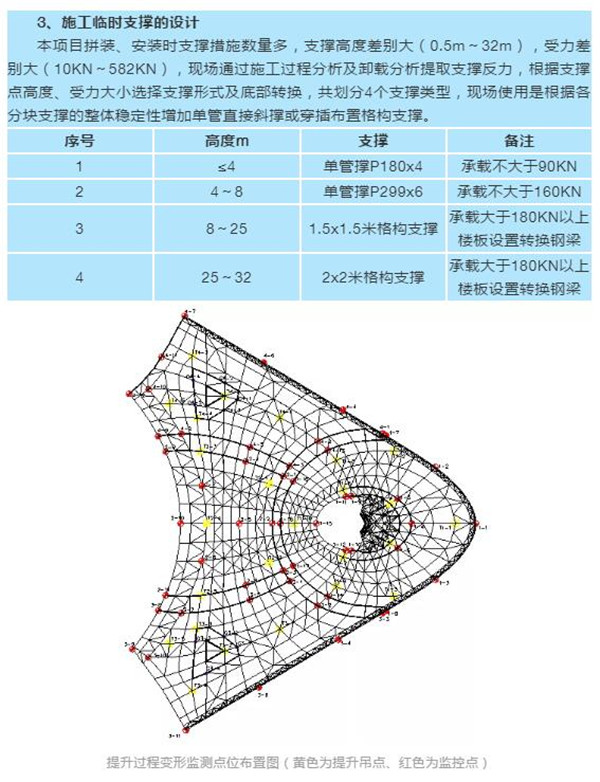

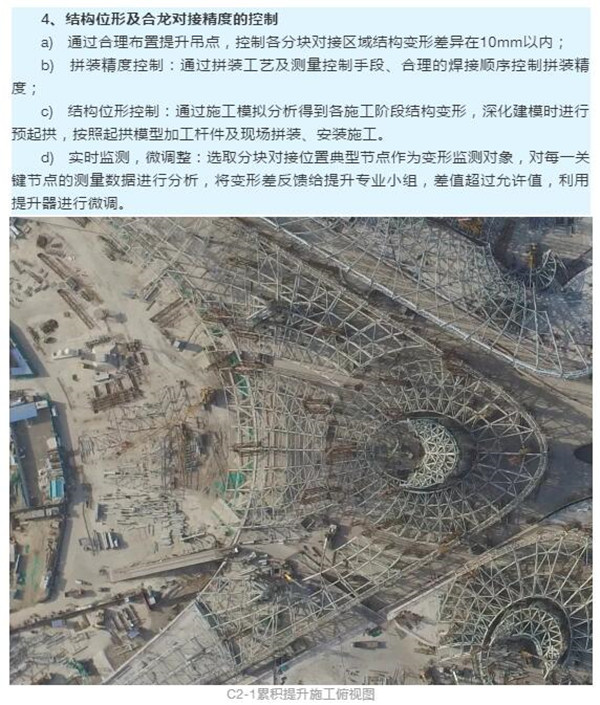

在北京大兴国际机场工程实施中,精工钢构通过对自由曲面空间网格钢结构的分块累积提升施工技术研发与应用,利用25个自动控制的液压提升器,通过3次累积提升实现了面积2万平米、重量2196吨、高差21.5米的最大分块屋盖安装施工,突破了提升结构落差高、安装场地楼面错层复杂的条件制约,保证了施工安全并提高了施工效率。

C2-1累积提升施工

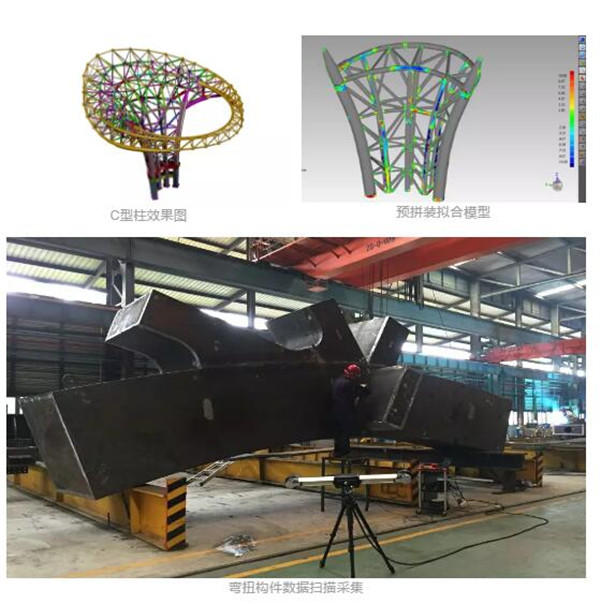

3.激光扫描逆成像数字化预拼装技术

8根采用弯扭造型的C型柱是18万平米钢屋盖的主要支撑结构,所以对C型柱加工精度、质量要求非常高,设计院对C型柱也提出了预拼装要求。

精工钢构应用自主研发的激光扫描逆成像数字化预拼装技术,利用高精度(高达0.085mm)的工业级三维激光扫描仪,对实际钢构件进行非接触式的高精度三维数据扫描采集,在虚拟环境下仿真模拟实际预拼装过程,通过扫描模型与理论模型拟合对比分析,实现结构单元整体的数字预拼装,最终构件加工精度可控制在0.5mm。通过该技术应用,完成北京机场1032件钢构件的尺寸检验及预拼装工作,与传统实体预拼装工艺相比,节约拼装工期70%,节约拼装成本80%。

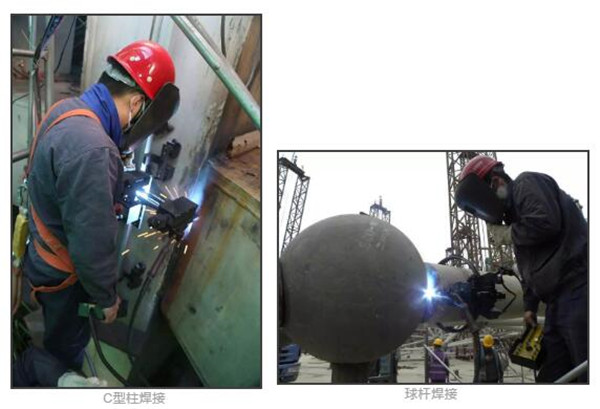

4.高强钢机器人自动焊接技术 焊接应力及变形控制技术

与北京石油化工学院合作开发的焊接机器人,采用焊接电流反馈电弧跟踪原理,成功实现了Q460级高强钢、60mm厚钢板机器人全自动、多方位焊接,焊缝一次检验合格率达到100%。

精工钢构应用超大面积自由曲面钢屋盖焊接应力及变形控制技术,通过对屋盖结构合理地分区,采用“统一对称、分块进行;自内而外、隔块焊接;单杆双焊、双杆单焊”的焊接方法,较好地实现了钢结构焊接变形以及焊接残余应力的控制,保证了钢结构的焊接质量。

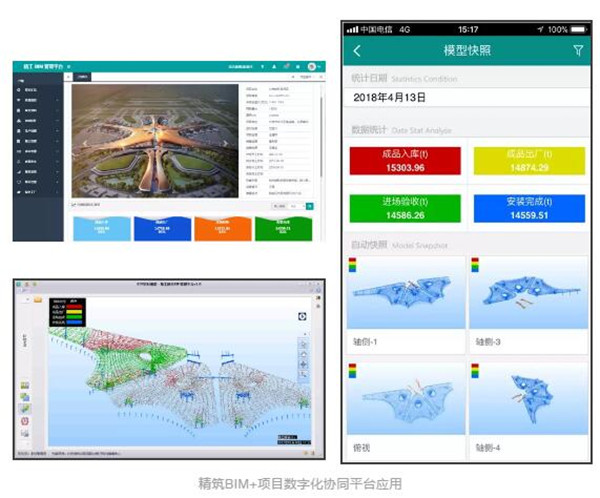

5.“精筑BIM+项目数字化协同平台”技术

精工钢构应用公司自主研发的“精筑BIM+项目数字化协同平台”,通过移动化信息互联,实现BIM模型与工程进度的互动,确保项目相关方实时掌握工程进度,实现现场可视化要货、工厂精准配套排产、配套发货、项目进度实时检测与共享、进度环节实时预警等科技功能。同时,极大提高工作效率,减少资源浪费,有效控制工程施工周期。通过“精筑BIM+项目数字化协同平台”的应用,实现了北京大兴国际机场工程多个加工基地、6大施工区39个施工小块、多个施工队伍、七万余根钢构件的项目建造的全生命周期动态管理。

北京大兴国际机场航站楼是精工钢构继顺利实施“鸟巢”、首都国际机场T3航站楼后,在北京承接的又一重大工程。精工人的“精益求精”和“敢人为先”的精神,确保了北京大兴国际机场项目高效率、高标准、高质量地实施,再次展示了精工人的实力和形象!